แพ็คเกจอินไลน์คู่ (DIP): ภาพรวม

ในโลกของอิเล็กทรอนิกส์วิธีที่เราบรรจุและเชื่อมต่อชิปคอมพิวเตอร์ขนาดเล็กที่เรียกว่าวงจรรวม (ICS) เป็นสิ่งสำคัญมากประเภทบรรจุภัณฑ์หนึ่งประเภทที่ใช้มาเป็นเวลานานคือแพ็คเกจอินไลน์คู่หรือจุ่มสั้น ๆบรรจุภัณฑ์ประเภทนี้มีหมุดโลหะสองแถวที่ทำให้ง่ายต่อการเชื่อมต่อชิปกับส่วนอื่น ๆแพ็คเกจจุ่มใช้งานง่ายและเชื่อถือได้ซึ่งเป็นสาเหตุที่พวกเขาได้รับความนิยมมาหลายปีในบทความนี้เราจะดูว่าบรรจุภัณฑ์แบบจุ่มคืออะไร Dips ประเภทต่าง ๆ ประวัติของพวกเขาวิธีการทำและวิธีการเปรียบเทียบกับประเภทบรรจุภัณฑ์ที่ใหม่กว่าเช่น SOICไม่ว่าคุณจะเป็นวิศวกรอิเล็กทรอนิกส์ที่มีประสบการณ์หรือเพียงแค่อยากรู้เกี่ยวกับวิธีการทำงานของอุปกรณ์อิเล็กทรอนิกส์การทำความเข้าใจบรรจุภัณฑ์จุ่มมีประโยชน์มาก

แคตตาล็อก

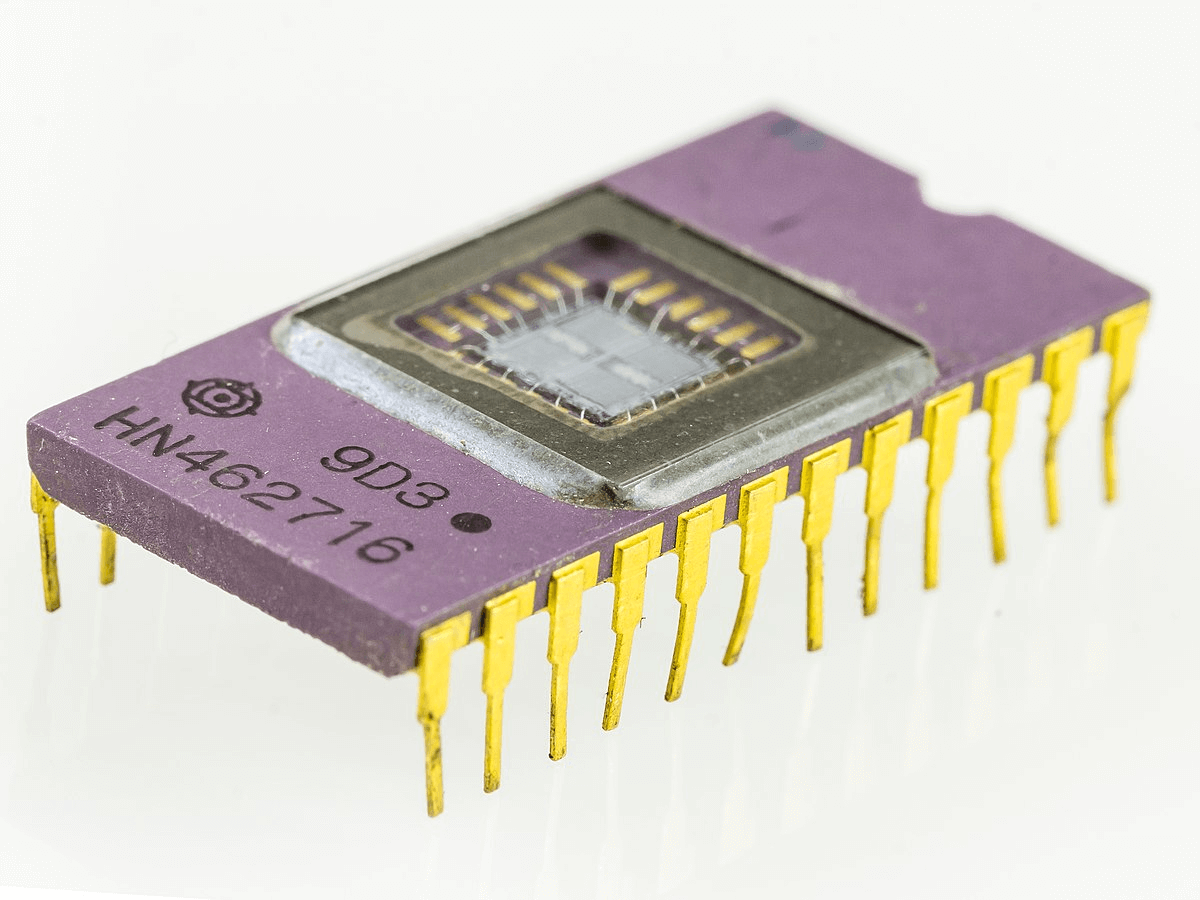

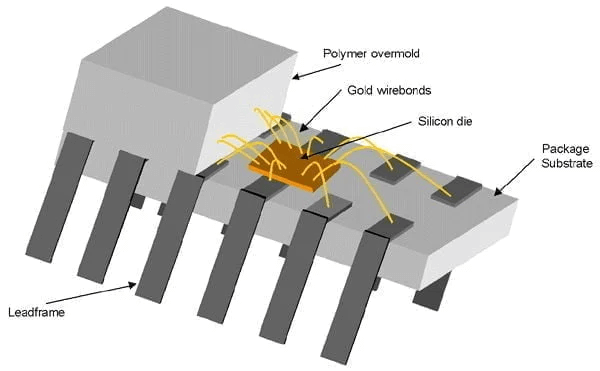

รูปที่ 1: แพ็คเกจอินไลน์คู่ (จุ่ม)

แพ็คเกจอินไลน์คู่คืออะไร?

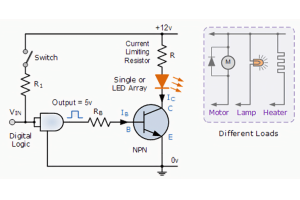

แพ็คเกจอินไลน์แบบคู่ (DIP) เป็นบรรจุภัณฑ์แบบรวม (IC) ซึ่งมีหมุดโลหะสองแถวที่ด้านข้างของเคสสี่เหลี่ยมพินเหล่านี้เชื่อมต่อ IC กับแผงวงจรไม่ว่าจะด้วยการบัดกรีโดยตรงไปยังแผงวงจรพิมพ์ (PCB) หรือโดยการแทรกลงในซ็อกเก็ต DIP เพื่อการถอดง่ายแพ็คเกจ DIP ใช้กันอย่างแพร่หลายสำหรับส่วนประกอบอิเล็กทรอนิกส์ต่างๆรวมถึง ICS, สวิตช์, LED, จอแสดงผลเจ็ดส่วน, การแสดงกราฟแท่งและรีเลย์การออกแบบของพวกเขาทำให้แอสเซมบลีง่ายและมั่นใจได้ว่าการเชื่อมต่อที่เชื่อถือได้โครงสร้างประกอบด้วยเคสชิปสี่เหลี่ยมที่มีสองแถวของพินระยะห่างเท่า ๆ กันซึ่งทำให้การออกแบบและเลย์เอาต์ PCB ง่ายขึ้นการตั้งค่านี้ช่วยให้การเชื่อมต่อที่ปลอดภัยเมื่อติดตั้งบน PCB

DIP Packaging นำเสนอประโยชน์เช่นความสะดวกในการบัดกรีและการประกอบเหมาะสำหรับกระบวนการทั้งแบบแมนนวลและแบบอัตโนมัติมันให้การกระจายความร้อนที่ดีซึ่งเป็นสิ่งสำคัญสำหรับการรักษาประสิทธิภาพและอายุการใช้งานของส่วนประกอบอิเล็กทรอนิกส์การจัดเรียงคู่ในบรรทัดช่วยให้สามารถเปลี่ยนส่วนประกอบได้อย่างง่ายดายโดยไม่ทำลายวงจรโดยรอบทำให้แพคเกจ DIP เหมาะสำหรับการสร้างต้นแบบและการสลับส่วนประกอบบ่อยครั้งแม้ว่าส่วนใหญ่จะถูกแทนที่ด้วยเทคโนโลยี Mount Surface (SMT) ในอุปกรณ์อิเล็กทรอนิกส์ที่ทันสมัย แต่ DIP ยังคงมีค่าสำหรับความทนทานความสะดวกในการจัดการและการประกอบที่ตรงไปตรงมาการจัดเรียง PIN ที่สอดคล้องกันและการออกแบบแพ็คเกจ DIP ที่แข็งแกร่งยังคงสนับสนุนการใช้งานในแอพพลิเคชั่นอิเล็กทรอนิกส์ต่างๆ

ประเภทของแพ็คเกจอินไลน์คู่

เทคโนโลยีแพ็คเกจอินไลน์คู่ (DIP) มีหลายประเภทแต่ละประเภทมีคุณสมบัติพิเศษและการใช้งานประเภทเหล่านี้ถูกสร้างขึ้นเพื่อตอบสนองความต้องการที่แตกต่างและทำงานได้ดีในสถานการณ์ต่าง ๆ

เซรามิกจุ่ม (CDIP)

รูปที่ 2: เซรามิกเซรามิกจุ่ม

DIPs เซรามิกเป็นที่รู้จักกันดีในเรื่องประสิทธิภาพทางไฟฟ้าที่ยอดเยี่ยมและความต้านทานต่อความร้อนความชื้นและการกระแทกวัสดุเซรามิกช่วยลดสัญญาณรบกวนด้วยสัญญาณไฟฟ้าทำให้ CDIPS ดีสำหรับการใช้งานที่มีความถี่สูงความเหนียวของเซรามิกยังทำให้แพคเกจเหล่านี้ทนทานและดีสำหรับสภาพแวดล้อมที่ยากลำบากที่มีอุณหภูมิและความชื้นสูง

พลาสติกจุ่ม (PDIP)

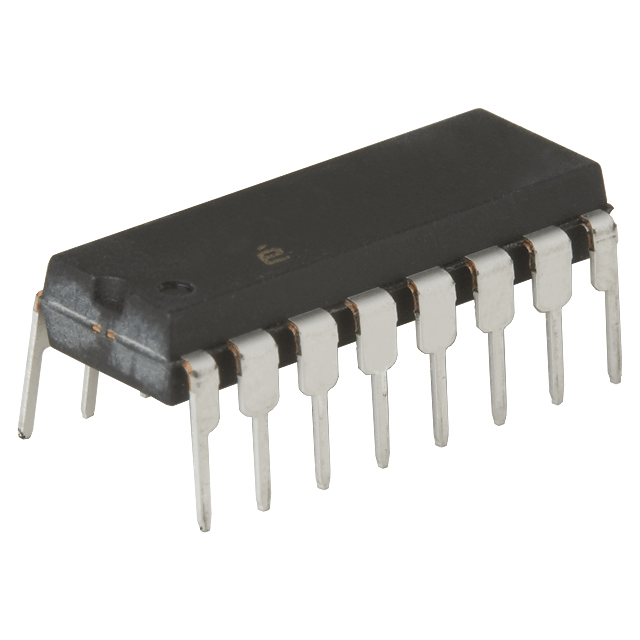

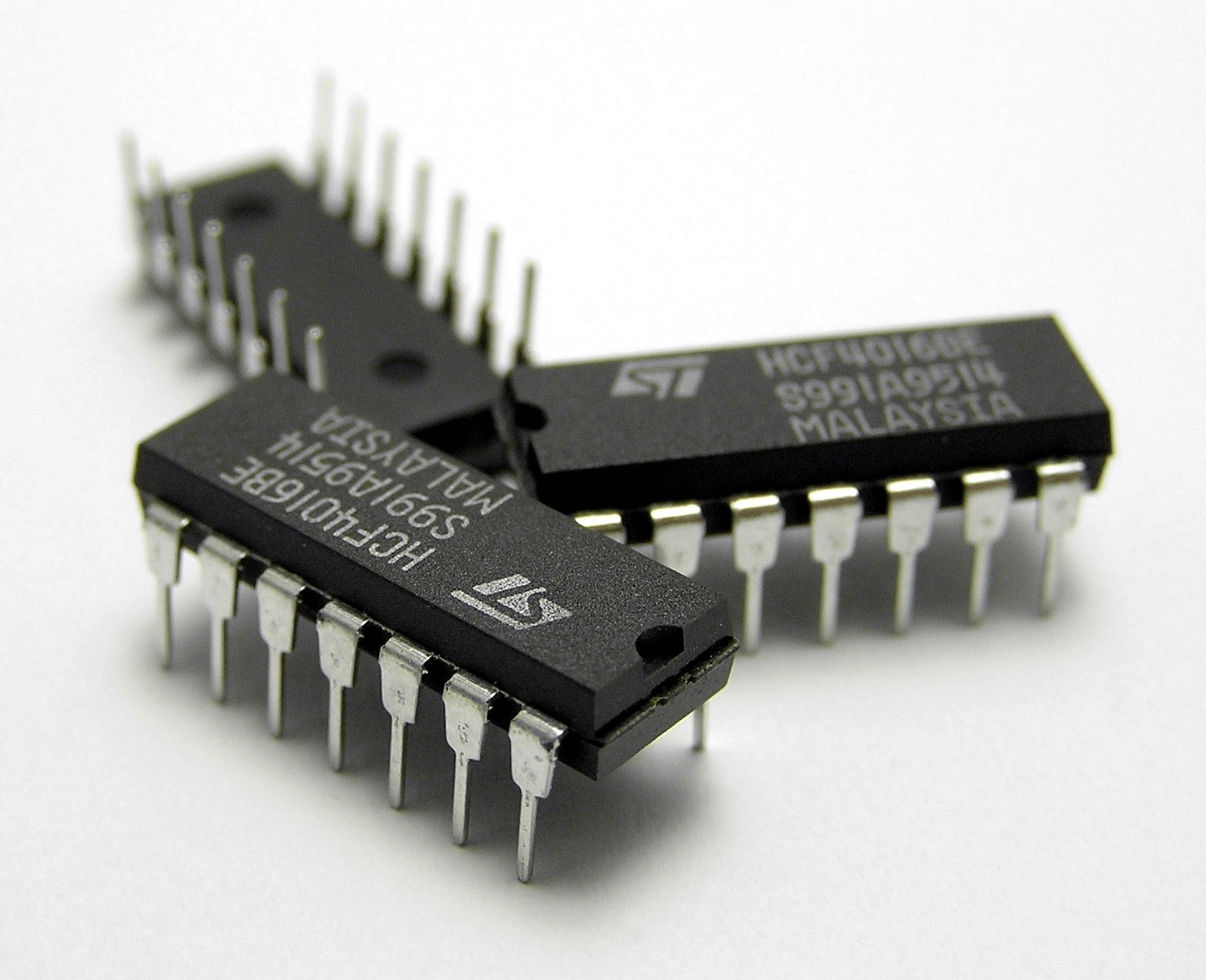

รูปที่ 3: พลาสติกจุ่ม

พลาสติกจุ่มมีหมุดสองแถวขนานที่ให้การเชื่อมต่อที่มั่นคงกับวงจรรวม (IC)วัสดุพลาสติกมีฉนวนกันความร้อนที่ดีปกป้อง IC จากปัจจัยภายนอกและป้องกันกางเกงขาสั้นไฟฟ้าPDIPs ใช้กันอย่างแพร่หลายในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคเนื่องจากมีประสิทธิภาพและให้การปกป้องเพียงพอสำหรับการใช้งานส่วนใหญ่

หดพลาสติกลดลง (SPDIP)

รูปที่ 4: หดพลาสติกลดลง

การลดลงพลาสติกลดลงได้รับการออกแบบมาเพื่อประหยัดพื้นที่บนแผงวงจรโดยมีระยะห่างตะกั่วน้อยกว่า 0.07 นิ้ว (1.778 มม.)สนามที่เล็กกว่านี้ช่วยให้การจัดเรียงชิ้นส่วนที่หนาแน่นขึ้นบนกระดานทำให้ SPDIPS มีประโยชน์มากในอุปกรณ์อิเล็กทรอนิกส์ขนาดเล็กที่มีพื้นที่ จำกัดแม้จะมีขนาดเล็กลง SPDIPS ยังคงความแข็งแรงของการเชื่อมต่อไฟฟ้าและคุณสมบัติป้องกันของพลาสติกจุ่ม

จุ่มผอม (SDIP)

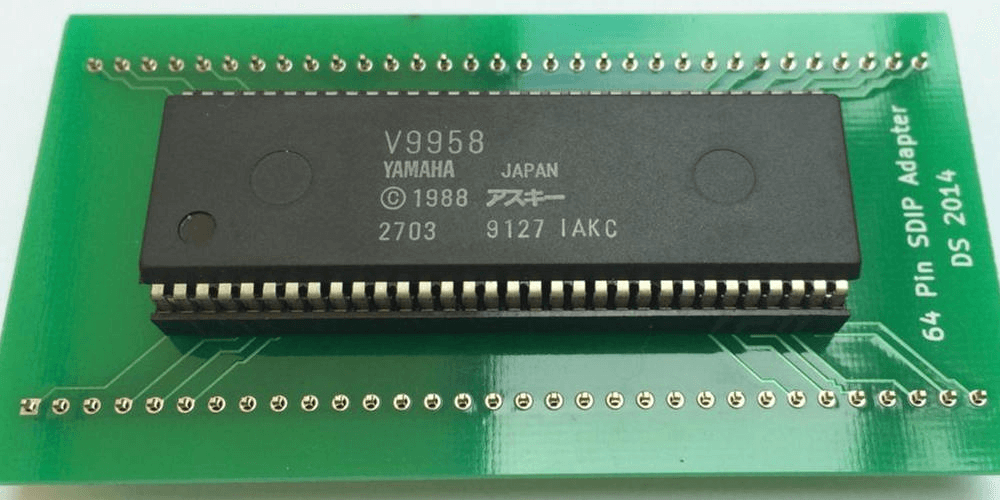

รูปที่ 5: จุ่มผอม

DIPS ผอมมีความโดดเด่นสำหรับความกว้างที่เล็กกว่า 7.62 มม. และระยะพินกึ่งกลาง 2.54 มม.ขนาดที่เล็กกว่านี้มีประโยชน์ในแอปพลิเคชันที่ต้องการแพ็คเกจแคบ ๆ เพื่อให้พอดีกับพื้นที่แคบบนแผงวงจรระยะห่าง PIN ที่สอดคล้องกันทำให้มั่นใจได้ว่าพวกเขาสามารถใช้งานได้อย่างง่ายดายด้วยเทคนิคการติดตั้งผ่านหลุมมาตรฐานซึ่งเหมาะสมกับการออกแบบที่มีอยู่โดยไม่จำเป็นต้องมีการเปลี่ยนแปลงพิเศษ

แพ็คเกจ DIP แต่ละประเภทได้รับการออกแบบมาเพื่อตอบสนองความต้องการเฉพาะตั้งแต่มีความทนทานเป็นพิเศษในสภาพแวดล้อมที่ยากลำบากจนถึงการประหยัดพื้นที่ในอุปกรณ์ขนาดเล็กด้วยการทำความเข้าใจคุณสมบัติที่เป็นเอกลักษณ์และการใช้งานของแต่ละประเภท DIP นักออกแบบสามารถเลือกบรรจุภัณฑ์ที่ดีที่สุดสำหรับวงจรรวมของพวกเขาเพื่อให้แน่ใจว่าพวกเขาทำงานได้ดีและใช้เวลานานในระบบอิเล็กทรอนิกส์ของพวกเขา

วิวัฒนาการของแพ็คเกจจุ่ม

แพ็คเกจอินไลน์คู่ (DIP) ถูกสร้างขึ้นโดยไบรอันท์บั๊กโรเจอร์สแห่งเซมิคอนดักเตอร์ Fairchild ในปี 1964 มันแนะนำที่อยู่อาศัยรูปสี่เหลี่ยมผืนผ้าที่มีพินสองแถวเปลี่ยนวิธีการที่วงจรรวม (ICS) เชื่อมต่อกับแผงวงจรการจุ่มครั้งแรกมี 14 พินการออกแบบยังคงใช้ในปัจจุบัน

รูปทรงสี่เหลี่ยมของการจุ่มช่วยให้ส่วนประกอบสามารถติดตั้งบนแผงวงจรได้มากขึ้นทำให้เหมาะสำหรับการพัฒนาอุปกรณ์ที่มีขนาดเล็กลงและซับซ้อนมากขึ้นพินสองแถวทำให้การเชื่อมต่อกับ PCB มีความน่าเชื่อถือและง่ายขึ้น

บรรจุภัณฑ์แบบจุ่มเหมาะอย่างยิ่งสำหรับการประกอบอัตโนมัติทำให้สามารถติดตั้ง ICS จำนวนมากและบัดกรีในครั้งเดียวโดยใช้การบัดกรีคลื่นเวลาและแรงงานลดลงนี้นอกจากนี้ยังเหมาะกับการทดสอบอัตโนมัติเพื่อให้มั่นใจถึงความน่าเชื่อถือและการควบคุมคุณภาพสูง

การประดิษฐ์การผลิตแบบ DIP ที่มีความคล่องตัวและเปิดใช้งานการพัฒนาอุปกรณ์อิเล็กทรอนิกส์ขั้นสูงมีอิทธิพลต่อนวัตกรรมบรรจุภัณฑ์ในอนาคตและนำไปสู่การย่อขนาดของวงจรรวม

ในปี 1970 และ 1980 Dip เป็นบรรจุภัณฑ์หลักสำหรับไมโครอิเล็กทรอนิกส์เนื่องจากความเรียบง่ายและการติดตั้งผ่านรูความต้องการส่วนประกอบที่มีขนาดเล็กลงมีประสิทธิภาพมากขึ้นและมีความหนาแน่นสูงขึ้นนำไปสู่การพัฒนาเทคโนโลยี Mount Surface (SMT) ในศตวรรษที่ 21แพ็คเกจ SMT เช่น PLCC และ SOIC ติดตั้งโดยตรงบนพื้นผิว PCB ช่วยให้การออกแบบที่มีน้ำหนักเบาและมีน้ำหนักเบาโดยไม่ต้องเจาะรู

SMT ให้ประสิทธิภาพที่ดีขึ้นเนื่องจากความยาวตะกั่วที่สั้นกว่า แต่มีความท้าทายในการจัดการด้วยตนเองและการบัดกรีอะแดปเตอร์ถูกสร้างขึ้นเพื่อใช้ส่วนประกอบ SMT ในการตั้งค่า DIP ซึ่งรวมกันความกะทัดรัดเข้ากับความสะดวกในการใช้งาน

ส่วนประกอบ DIP เคยเป็นที่นิยมสำหรับชิ้นส่วนที่ตั้งโปรแกรมได้เนื่องจากการเขียนโปรแกรมง่าย ๆ ผ่านอุปกรณ์ภายนอกอย่างไรก็ตามเทคโนโลยี In-Line Programming (ISP) ช่วยลดความจำเป็นในการเขียนโปรแกรมง่าย ๆ ของ DIPอุตสาหกรรมเปลี่ยนเป็น SMT ซึ่งสนับสนุน ISP และให้ประโยชน์มากมาย

ในปี 1990 SMT เริ่มแทนที่การจุ่มโดยเฉพาะอย่างยิ่งสำหรับส่วนประกอบที่มีมากกว่า 20 พินส่วนประกอบ SMT มีขนาดเล็กลงเบาและดีกว่าสำหรับการออกแบบที่มีความหนาแน่นสูงทำให้การประกอบอัตโนมัติที่มีประสิทธิภาพแนวโน้มนี้ยังคงดำเนินต่อไปในศตวรรษที่ 21 โดยมีส่วนประกอบใหม่ที่ออกแบบมาเป็นหลักสำหรับ SMT

แพ็คเกจจุ่มกลายเป็นเรื่องธรรมดาน้อยลงเนื่องจากขนาดใหญ่และรอยเท้าที่ใหญ่ขึ้นพวกเขาน่าสนใจน้อยกว่าสำหรับการใช้งานที่ทันสมัยและมีประสิทธิภาพในพื้นที่และมีจุดอ่อนเชิงกลและความร้อนอย่างไรก็ตามพวกเขายังคงใช้สำหรับการสร้างต้นแบบและวัตถุประสงค์ทางการศึกษาเนื่องจากความสะดวกในการจัดการและใช้ในขนมปังการเปลี่ยนไปใช้ SMT สะท้อนให้เห็นถึงการเคลื่อนไหวของอุตสาหกรรมไปสู่การออกแบบขั้นสูงกะทัดรัดและมีประสิทธิภาพมากขึ้น

โครงสร้างจุ่ม

รูปที่ 6: โครงสร้างจุ่ม (แพ็คเกจอินไลน์คู่)

Dip (แพ็คเกจอินไลน์คู่) มีหลายส่วนที่สำคัญ:

เฟรม

leadframe เป็นกรอบโลหะบาง ๆ ที่ถือซิลิคอนตายและเชื่อมต่อกับโลกภายนอกโดยปกติแล้วจะทำจากทองแดงหรือโลหะผสมทองแดง, leadframe ถูกเลือกเพราะมันดำเนินการไฟฟ้าได้ดีและแข็งแกร่งมันมีหมุดโลหะจำนวนมากที่จะเชื่อมต่อกับแผงวงจรพินเหล่านี้ตรวจสอบให้แน่ใจว่าสัญญาณไฟฟ้าสามารถเคลื่อนที่ได้อย่างง่ายดายระหว่างซิลิคอนตายและวงจรภายนอก

แพ็คเกจพื้นผิว

วัสดุพื้นผิวของแพ็คเกจเป็นวัสดุฉนวนบางชิ้นที่รองรับและแยก leadframe และซิลิคอนตายทำจากวัสดุเช่นอีพอกซีเรซินหรือพลาสติกสารตั้งต้นจะถูกเลือกสำหรับคุณสมบัติฉนวนและความทนทานทำให้แน่ใจว่าการเชื่อมต่อไฟฟ้ามีความเสถียรและแยกกันป้องกันการลัดวงจรและปัญหาไฟฟ้าอื่น ๆ

ซิลิคอนตาย

ส่วนที่สำคัญที่สุดของแพ็คเกจ DIP คือซิลิคอนตายซึ่งมีวงจรอิเล็กทรอนิกส์ที่ทำให้ IC ทำงานได้การตายนี้เป็นชิ้นเล็ก ๆ ของซิลิกอนที่สร้างขึ้นอย่างระมัดระวังและได้รับการรักษาด้วยองค์ประกอบต่าง ๆ เพื่อสร้างทรานซิสเตอร์ไดโอดตัวต้านทานและส่วนอื่น ๆ ที่ใช้ในการทำงานของ ICซิลิคอนตายมักจะติดอยู่กับ leadframe โดยใช้กาวให้ความมั่นคงและการนำความร้อนที่ดี

ลวดลายทองคำ

ในการเชื่อมต่อซิลิคอนตายไปยัง leadframe ใช้ Wirebonds ทองคำสายทองบาง ๆ เหล่านี้ติดอยู่กับจุดสัมผัสบนซิลิคอนตายและจุดจับคู่บน leadframeทองคำถูกใช้เพราะดำเนินการไฟฟ้าได้ดีและไม่เป็นสนิมทำให้มั่นใจได้ว่าการเชื่อมต่อไฟฟ้าที่เชื่อถือได้ตลอดชีวิตของอุปกรณ์กระบวนการ Wirebonding มีความสำคัญมากเนื่องจากมันสร้างเส้นทางที่สัญญาณไฟฟ้าเคลื่อนที่ระหว่างซิลิคอนตายและโลกภายนอก

พอลิเมอร์มากเกินไป

พอลิเมอร์ overmold เป็นสารเคลือบป้องกันที่ครอบคลุม leadframe, package substrate, ซิลิคอนตายและ wirebonds ทองคำการล้นเกินนี้มักจะทำจากอีพ็อกซี่หรือสารประกอบพลาสติกที่เลือกสำหรับคุณภาพการป้องกันOvermold ให้การป้องกันเชิงกลป้องกันส่วนประกอบภายในที่ละเอียดอ่อนจากความเสียหายทางกายภาพและปัจจัยด้านสิ่งแวดล้อมเช่นความชื้นและฝุ่นนอกจากนี้ยังช่วยป้องกันสารปนเปื้อนที่อาจส่งผลกระทบต่อประสิทธิภาพของ IC

ข้อดีและข้อเสียของแพ็คเกจอินไลน์คู่

ผู้เชี่ยวชาญ

หนึ่งในประโยชน์หลักของแพ็คเกจอินไลน์คู่ (DIP) คือความเรียบง่ายและต้นทุนต่ำการออกแบบพื้นฐานของแพ็คเกจ DIP ทำให้ง่ายต่อการทำซึ่งช่วยให้ต้นทุนการผลิตต่ำความเรียบง่ายนี้ยังขยายไปถึงกระบวนการประกอบเนื่องจากส่วนประกอบ DIP ทำงานได้ดีกับเทคนิคการติดตั้งผ่านรูกระบวนการนี้เกี่ยวข้องกับการวางส่วนประกอบนำไปสู่หลุมบนแผงวงจรพิมพ์ (PCB) และบัดกรีเข้าที่วิธีนี้ใช้งานได้ดีสำหรับสายการประกอบแบบแมนนวลและแบบอัตโนมัติทำให้จุ่มเหมาะสำหรับการผลิตขนาดใหญ่

คุณสมบัติที่เป็นประโยชน์อีกประการหนึ่งของแพ็คเกจ DIP คือการจัดการความร้อนที่ดีการออกแบบผ่านรูช่วยให้ความร้อนที่เกิดจากส่วนประกอบสามารถแพร่กระจายไปยัง PCB ได้อย่างมีประสิทธิภาพมากขึ้นซึ่งจะช่วยให้วงจรเชื่อถือได้และติดทนนานนอกจากนี้ส่วนประกอบ DIP นั้นง่ายต่อการเปลี่ยนโดยไม่ทำลายชิ้นส่วนใกล้เคียงสิ่งนี้มีประโยชน์อย่างยิ่งสำหรับการสร้างต้นแบบและการทดสอบซึ่งส่วนประกอบอาจต้องเปลี่ยนบ่อยครั้ง

ข้อเสีย

แม้จะมีประโยชน์เหล่านี้มีข้อเสียบางอย่างในการใช้แพ็คเกจ DIPหนึ่งในข้อเสียเปรียบหลักคือปริมาณพื้นที่ที่พวกเขาใช้บนแผงวงจรเมื่อเปรียบเทียบกับแพ็คเกจเทคโนโลยีพื้นผิว (SMT) ส่วนประกอบ DIP มีขนาดใหญ่ขึ้นและมีพื้นที่มากขึ้นบน PCBสิ่งนี้ทำให้พวกเขาเหมาะสมน้อยลงสำหรับแอปพลิเคชันที่มีพื้นที่ จำกัด หรือมีส่วนประกอบจำนวนมากที่จำเป็นในการพอดีกับพื้นที่ขนาดเล็ก

แพ็คเกจ DIP ยังไม่ใช่ตัวเลือกที่ดีที่สุดสำหรับแอปพลิเคชันที่มีความหนาแน่นสูงเนื่องจากระยะห่างของพิน จำกัดระยะห่างมาตรฐาน 0.1 นิ้ว (2.54 มม.) ระหว่างพิน จำกัด จำนวนการเชื่อมต่อที่สามารถทำได้ภายในพื้นที่ที่กำหนดนี่อาจเป็นปัญหาสำคัญสำหรับวงจรที่ซับซ้อนที่ต้องใช้การเชื่อมต่อจำนวนมากในพื้นที่ขนาดเล็ก

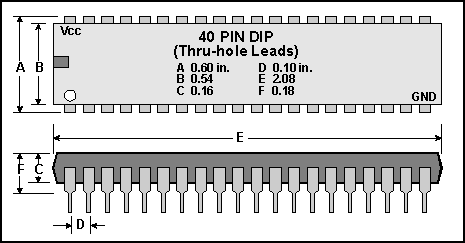

หมุดจุ่ม

รูปที่ 7: พินของการจุ่ม 40 พิน (แพ็คเกจคู่อินไลน์คู่)

ชิ้นส่วนจุ่มมีขนาดมาตรฐานที่เป็นไปตามกฎของเจเดคช่องว่างระหว่างสองหมุด (เรียกว่าพิทช์) คือ 0.1 นิ้ว (2.54 มม.)ช่องว่างระหว่างหมุดสองแถวขึ้นอยู่กับจำนวนหมุดในแพ็คเกจระยะห่างแถวทั่วไปคือ 0.3 นิ้ว (7.62 มม.) หรือ 0.6 นิ้ว (15.24 มม.)จำนวนพินในแพ็คเกจ DIP นั้นมีจำนวนคู่เสมอตั้งแต่ 8 ถึง 64

ลักษณะทางไฟฟ้าของส่วนประกอบจุ่ม

ส่วนประกอบแพ็คเกจอินไลน์คู่ (DIP) มีคุณสมบัติทางไฟฟ้าบางอย่างที่มีผลต่อการทำงานที่ดีและระยะเวลานานแค่ไหน

•ชีวิตไฟฟ้า: ชิ้นส่วนเหล่านี้ได้รับการทดสอบสำหรับรอบการเปิด 2,000 รอบที่ 24 โวลต์ DC และ 25 มิลลิแอมป์การทดสอบนี้ทำให้แน่ใจว่าพวกเขาแข็งแกร่งและเชื่อถือได้เมื่อเวลาผ่านไป

•ปัจจุบัน: สำหรับสวิตช์ที่ใช้น้อยกว่าพวกเขาสามารถจัดการได้มากถึง 100 มิลลิแอมป์ด้วยแรงดันไฟฟ้า 50 โวลต์ DCสำหรับสวิตช์ที่ใช้บ่อยขึ้นพวกเขาสามารถจัดการ 25 มิลลิแอมป์ด้วยแรงดันไฟฟ้า 24 โวลต์ DC

•ความต้านทานการติดต่อ: เมื่อใหม่ความต้านทานการติดต่อไม่ควรเกิน 50 มิลลิเมตรหลังจากการทดสอบมันไม่ควรไปมากกว่า 100 มิลลิเมตรนี่คือมาตรการความต้านทานที่จุดติดต่อ

•ความต้านทานฉนวนกันความร้อน: นี่ควรจะเป็นอย่างน้อย 100 megohms ที่ 500 โวลต์ DCความต้านทานสูงนี้ช่วยป้องกันการไหลของกระแสไฟฟ้าที่ไม่พึงประสงค์ระหว่างส่วนต่าง ๆ

•ทนต่อแรงดันไฟฟ้า: ส่วนประกอบเหล่านี้สามารถจัดการได้มากถึง 500 โวลต์ AC เป็นเวลาหนึ่งนาทีซึ่งหมายความว่าพวกเขาสามารถอยู่รอดได้อย่างฉับพลันในแรงดันไฟฟ้าโดยไม่ล้มเหลว

•ความจุระหว่างอิเล็กโทรด: นี่ไม่ควรเกิน 5 picofaradsความจุต่ำช่วยลดการรบกวนและทำให้สัญญาณชัดเจนโดยเฉพาะอย่างยิ่งในการใช้ความถี่สูง

•การกำหนดค่าวงจร: ส่วนประกอบ DIP มาในประเภทต่าง ๆ เช่นขั้วเดี่ยว, การโยนเดี่ยว (SPST) และสองขั้ว, โยนคู่ (DPDT)สิ่งนี้ให้ตัวเลือกเพิ่มเติมสำหรับการควบคุมวงจรในการออกแบบที่แตกต่างกัน

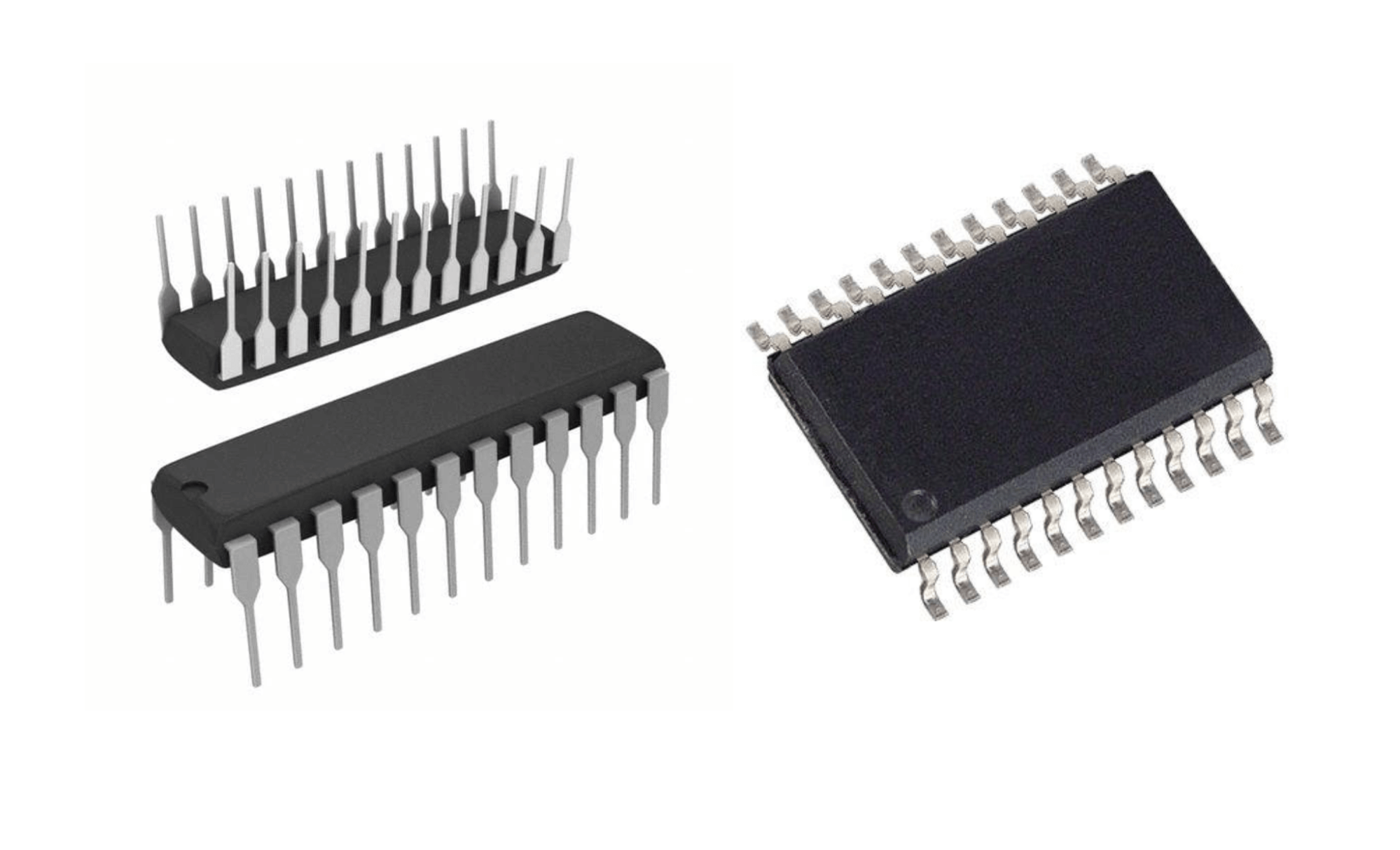

จุ่ม vs soic

รูปที่ 8: DIP (แพ็คเกจแบบอินไลน์คู่) และ SOIC (วงจรรวมโครงร่างขนาดเล็ก)

แพคเกจแบบอินไลน์คู่ (DIP) และวงจรรวมขนาดเล็ก (SOIC) เป็นบรรจุภัณฑ์สองประเภททั่วไปสำหรับวงจรรวม (ICS)แต่ละประเภทมีคุณสมบัติที่แตกต่างกันซึ่งเหมาะสำหรับการใช้งานบางอย่างและการรู้ความแตกต่างเหล่านี้ช่วยในการเลือกแพ็คเกจที่เหมาะสมสำหรับการออกแบบอิเล็กทรอนิกส์

แพ็คเกจ Dip หรือ Dual In-Line มีหมุดโลหะสองแถวที่ยื่นออกมาจากแต่ละด้านของพลาสติกสี่เหลี่ยมหรือตัวเซรามิกพินเหล่านี้สามารถบัดกรีลงบนแผงวงจรที่พิมพ์ได้โดยตรง (PCB) ผ่านรูเจาะหรือแทรกลงในซ็อกเก็ตการออกแบบการจุ่มเหมาะอย่างยิ่งสำหรับการติดตั้งผ่านรูซึ่งเกี่ยวข้องกับการวางส่วนประกอบนำไปสู่หลุมเจาะเข้าไปใน PCB และบัดกรีพวกเขาในอีกด้านหนึ่งวิธีนี้ให้การเชื่อมต่อที่แข็งแกร่งและเป็นสิ่งที่ดีสำหรับแอปพลิเคชันที่ต้องการการเชื่อมต่อที่ทนทานและแข็งแกร่ง

ในทางตรงกันข้ามวงจรรวม SOIC หรือโครงร่างขนาดเล็กถูกออกแบบมาสำหรับเทคโนโลยีพื้นผิว (SMT)แพ็คเกจ SOIC มีขนาดเล็กและเบากว่าการจุ่มโดยมีโอกาสในการขายที่สั้นกว่าที่เชื่อมต่อ IC กับ PCBโอกาสในการขายเหล่านี้เรียกว่านักแสดงปีกนางนวลขยายออกจากด้านข้างของแพ็คเกจและงอลงเพื่อให้ IC นั่งราบบนพื้นผิว PCBกระบวนการ SMT เกี่ยวข้องกับการวางส่วนประกอบบนพื้นผิว PCB และบัดกรีโดยตรงกับบอร์ดไม่จำเป็นต้องเจาะรูและลดความซับซ้อนและค่าใช้จ่ายในการผลิต

ข้อได้เปรียบหลักอย่างหนึ่งของแพ็คเกจ SOIC คือขนาดกะทัดรัดรอยเท้าขนาดเล็กของ SOICS ช่วยให้ส่วนประกอบมากขึ้นบน PCB ซึ่งมีประโยชน์มากในอุปกรณ์อิเล็กทรอนิกส์ที่ทันสมัยซึ่งมีพื้นที่ จำกัดนอกจากนี้ตะกั่วที่สั้นลงในแพ็คเกจ SOIC ช่วยปรับปรุงประสิทธิภาพทางไฟฟ้าโดยการลดการเหนี่ยวนำและความจุที่ไม่พึงประสงค์ซึ่งอาจส่งผลกระทบต่อคุณภาพและความเร็วของสัญญาณ

แพ็คเกจจุ่มในขณะที่มีขนาดใหญ่ขึ้นและมีขนาดใหญ่ขึ้นให้ประโยชน์ที่ทำให้ดีขึ้นในบางสถานการณ์โดยทั่วไปแล้วจะง่ายต่อการจัดการและทำงานในระหว่างการประกอบทำให้เหมาะสำหรับการสร้างต้นแบบและวัตถุประสงค์ทางการศึกษาที่ส่วนประกอบอาจต้องใส่และลบส่วนประกอบบ่อยครั้งวิธีการติดตั้งผ่านรูที่ใช้กับ DIPS ยังให้ความเสถียรทางกลมากขึ้นซึ่งมีประโยชน์ในการใช้งานที่สัมผัสกับความเครียดทางกายภาพหรือการสั่นสะเทือน

ค่าใช้จ่ายเป็นอีกปัจจัยสำคัญเมื่อเปรียบเทียบแพ็คเกจ DIP และ SOICโดยทั่วไปแล้วแพ็คเกจ DIP จะถูกกว่าในการผลิตทำให้เป็นตัวเลือกที่คุ้มค่าสำหรับวงจรที่เรียบง่ายและมีความหนาแน่นต่ำอย่างไรก็ตามข้อได้เปรียบด้านต้นทุนอาจลดลงในการผลิตปริมาณมากซึ่งประโยชน์ของการประกอบ SMT อัตโนมัติและข้อกำหนดด้านพื้นที่ PCB ที่ลดลงของแพ็คเกจ SOIC สามารถนำไปสู่ต้นทุนโดยรวมที่ลดลง

ตารางนี้เน้นความแตกต่างหลักระหว่างแพ็คเกจ DIP และ SOIC:

|

คุณสมบัติ |

จุ่ม |

Soic |

|

เข็มหมุด นับ |

มากถึง 64 พิน |

มากถึง 48 พิน |

|

ขว้าง |

0.1 นิ้ว (2.54 มม.) |

0.5 มม. ถึง 1.27 มม. |

|

ขนาด |

ใหญ่กว่า SOIC |

เล็กกว่าจุ่ม |

|

การติดตั้งผ่านรู |

ใช่ |

เลขที่ |

|

การติดตั้งพื้นผิว |

เลขที่ |

ใช่ |

|

จำนวนตะกั่ว |

สม่ำเสมอ |

แม้หรือแปลก |

|

ตำแหน่งตะกั่ว |

แบบอินไลน์ |

นางนวลปีกและ j-lead |

|

ประสิทธิภาพไฟฟ้า |

ดี |

ดีกว่าจุ่ม |

|

ค่าใช้จ่าย |

ต่ำกว่า SOIC |

สูงกว่าการจุ่ม |

บทสรุป

แพ็คเกจ Dual Inline (DIP) เป็นส่วนสำคัญของอุตสาหกรรมอิเล็กทรอนิกส์เป็นเวลานานนำเสนอวิธีที่เชื่อถือได้และตรงไปตรงมาในการเชื่อมต่อชิปกับส่วนประกอบอื่น ๆแม้ว่าวิธีการบรรจุภัณฑ์ที่ใหม่กว่าเช่น Surface Technology (SMT) จะถูกใช้บ่อยขึ้น แต่การจุ่มก็ยังมีประโยชน์โดยเฉพาะอย่างยิ่งสำหรับการทดสอบและการเรียนรู้เกี่ยวกับอุปกรณ์อิเล็กทรอนิกส์โดยการดูประเภทของ dips ที่แตกต่างกันประวัติของพวกเขาวิธีการทำและการเปรียบเทียบกับ SOIC เราจะเห็นได้ว่าทำไมบรรจุภัณฑ์จุ่มยังคงมีค่าในขณะที่อุปกรณ์อิเล็กทรอนิกส์ปรับปรุงอย่างต่อเนื่องแนวคิดพื้นฐานที่อยู่เบื้องหลังการจุ่มบรรจุภัณฑ์ยังคงช่วยในการออกแบบอุปกรณ์อิเล็กทรอนิกส์ใหม่แสดงให้เห็นว่าเทคโนโลยีนี้มีประโยชน์อย่างไร

คำถามที่พบบ่อย [คำถามที่พบบ่อย]

1. แพ็คเกจอินไลน์คู่ที่ใช้ทำเพื่ออะไร?

แพ็คเกจอินไลน์คู่ (DIP) ใช้เพื่อเก็บวงจรรวม (ICS) และเชื่อมต่อเข้ากับแผงวงจรพิมพ์ (PCB)หมุดสองแถวทำให้ง่ายต่อการแนบและประสาน IC ลงใน PCB หรือใส่ลงในซ็อกเก็ตแพ็คเกจจุ่มมักใช้ในการทดสอบการออกแบบใหม่ชุดการศึกษาและอุปกรณ์อิเล็กทรอนิกส์ต่าง ๆ เพราะมันง่ายและเชื่อถือได้

2. แพ็คเกจ IC แบบอินไลน์ 14 พินคืออะไร?

แพ็คเกจอินไลน์คู่ขนาด 14 พิน (DIP) เป็นแพ็คเกจ IC ชนิดที่มีหมุดโลหะ 14 อันจัดเรียงในสองแถวขนานแต่ละแถวมีเจ็ดพินทำให้ดีสำหรับวงจรความซับซ้อนขนาดกลางแพ็คเกจประเภทนี้มักจะใช้สำหรับชิปลอจิกพื้นฐานแอมพลิฟายเออร์ปฏิบัติการและไอซีอื่น ๆ ที่ไม่ต้องการการเชื่อมต่อมากมาย แต่ยังคงทำงานที่มีประโยชน์

3. แพ็คเกจ LED DIP หรือ Dual In-Line คืออะไร?

LED ในแพ็คเกจอินไลน์คู่ (DIP) เป็นไดโอดเปล่งแสงที่มาในตัวเรือนมันมีหมุดโลหะสองแถวที่อนุญาตให้ติดตั้งได้อย่างง่ายดายบน PCB หรือใส่ลงในซ็อกเก็ตบรรจุภัณฑ์นี้ทำให้ LED ทนทานและจัดการได้ง่ายทำให้ LED DIP เป็นที่นิยมในแผงหน้าจอตัวบ่งชี้และการใช้งานอื่น ๆ ที่ต้องการแสงที่มองเห็นได้

4. แพ็คเกจ PDIP และ DIP แตกต่างกันอย่างไร?

PDIP ย่อมาจากพลาสติกคู่อินไลน์ซึ่งเป็นประเภทของการจุ่มด้วยปลอกพลาสติกความแตกต่างที่สำคัญระหว่าง PDIP และ DIP มาตรฐานคือวัสดุที่ใช้สำหรับปลอกPDIP ใช้พลาสติกทำให้ราคาถูกและเบากว่าเมื่อเทียบกับเซรามิกหรือวัสดุอื่น ๆ ที่ใช้ในการจุ่มบางส่วนทั้งสองมีเค้าโครงและฟังก์ชั่น PIN เดียวกัน แต่แตกต่างกันในความแข็งแรงและความต้านทานความร้อน

5. Single Inline vs Dual Inline คืออะไร?

แพ็คเกจอินไลน์เดี่ยว (SIP) มีหมุดแถวเดียวในขณะที่แพ็คเกจอินไลน์คู่ (DIP) มีหมุดสองแถวขนานSIPS จะใช้เมื่อต้องการการเชื่อมต่อน้อยลงประหยัดพื้นที่บน PCBDips ที่มีหมุดสองแถวของพวกเขาใช้สำหรับวงจรที่ซับซ้อนมากขึ้นซึ่งต้องการการเชื่อมต่อมากขึ้นให้ความมั่นคงที่ดีขึ้นและติดตั้งได้ง่ายขึ้น

เกี่ยวกับเรา

ALLELCO LIMITED

อ่านเพิ่มเติม

สอบถามรายละเอียดเพิ่มเติมอย่างรวดเร็ว

กรุณาส่งคำถามเราจะตอบกลับทันที

อนาคตของพลังงาน: การสำรวจระบบพลังงานแสงอาทิตย์โซลาร์เซลล์ (PV)

บน 28/06/2024

ภาพรวมของลักษณะแอมพลิฟายเออร์ทั่วไป

บน 26/06/2024

โพสต์ยอดนิยม

-

GND ในวงจรคืออะไร?

บน 01/01/1970 2946

-

คู่มือเชื่อมต่อ RJ-45: รหัสสีตัวเชื่อมต่อ RJ-45, แผนการเดินสาย, แอปพลิเคชัน R-J45, RJ-45 Datasheets

บน 01/01/1970 2502

-

ประเภทตัวเชื่อมต่อไฟเบอร์: SC vs LC และ LC กับ MTP

บน 01/01/1970 2091

-

การทำความเข้าใจแรงดันไฟฟ้าของแหล่งจ่ายไฟในอิเล็กทรอนิกส์ VCC, VDD, VEE, VSS และ GND

บน 09/11/0400 1898

-

การเปรียบเทียบระหว่าง DB9 และ RS232

บน 01/01/1970 1765

-

แบตเตอรี่ LR44 คืออะไร?

กระแสไฟฟ้าที่ใช้กำลังแพร่หลายแทรกซึมทุกแง่มุมของชีวิตประจำวันของเราตั้งแต่อุปกรณ์เล็กน้อยไปจนถึงอุปกรณ์การแพทย์ที่คุกคามชีวิตมันมีบทบาทเงียบอย่างไรก็ตามการเข้าใจพลังงานนี้อย่างแท้จริงโดยเฉพาะอย่างยิ่ง...บน 01/01/1970 1714

-

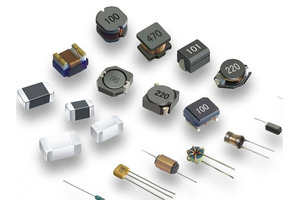

การทำความเข้าใจพื้นฐาน: การต่อต้านการเหนี่ยวนำและความสามารถพิเศษ

ในการเต้นรำที่ซับซ้อนของวิศวกรรมไฟฟ้าทั้งสามองค์ประกอบพื้นฐานต้องใช้เวทีกลาง: การเหนี่ยวนำความต้านทานและความจุแต่ละหมีมีลักษณะเฉพาะที่กำหนดจังหวะแบบไดนามิกของวงจรอิเล็กทรอนิกส์ที่นี่เราเริ่มต้นการเดินท...บน 01/01/1970 1664

-

คู่มือการใช้แบตเตอรี่ CR2430: ข้อมูลจำเพาะแอปพลิเคชันและการเปรียบเทียบกับแบตเตอรี่ CR2032

แบตเตอรี่ CR2430 คืออะไร?ประโยชน์ของแบตเตอรี่ CR2430บรรทัดฐานแอปพลิเคชันแบตเตอรี่ CR2430CR2430 เทียบเท่าCR2430 เทียบกับ CR2032ขนาดแบตเตอรี่ CR2430สิ่งที่จะมองหาเมื่อซื้อ CR2430 และเทียบเท่าแผ่นข้อมูล PDFคำถามที่พบบ่อย แบตเตอรี่เป็นห...บน 01/01/1970 1567

-

RF คืออะไรและทำไมเราถึงใช้มัน?

เทคโนโลยีความถี่วิทยุ (RF) เป็นส่วนสำคัญของการสื่อสารไร้สายที่ทันสมัยทำให้สามารถส่งข้อมูลในระยะทางไกลได้โดยไม่ต้องเชื่อมต่อทางกายภาพบทความนี้นำเสนอพื้นฐานของ RF อธิบายว่ารังสีแม่เหล็กไฟฟ้า (EMR) ทำให้การสื่อส...บน 01/01/1970 1550

-

CR2450 เทียบกับ CR2032: แบตเตอรี่สามารถใช้แทนได้หรือไม่?

แบตเตอรี่ลิเธียมแมงกานีสมีความคล้ายคลึงกับแบตเตอรี่ลิเธียมอื่น ๆความหนาแน่นของพลังงานสูงและอายุการใช้งานที่ยาวนานเป็นลักษณะที่พวกเขามีเหมือนกันแบตเตอรี่ชนิดนี้ได้รับความไว้วางใจและเป็นที่โปรดปรานของผู...บน 01/01/1970 1519